Полное руководство по машинам для профилирования металла: технология, компоненты, применение, преимущества и критерии выбора

Профилегибочные машины для металла находятся на переднем крае современного металлообрабатывающего производства, предлагая непревзойденную эффективность и точность при формовании металлических листов и рулонов в сложные профили. Эти машины незаменимы во многих отраслях промышленности, от строительства и автомобилестроения до возобновляемой энергетики и производства бытовой техники. Цель этого окончательного руководства — предоставить полное понимание технологии профилирования металла, подробно описав ее принципы работы, ключевые компоненты, обширные области применения, значительные преимущества и основные критерии выбора правильной машины. Наша цель — снабдить вас экспертными знаниями, опираясь на авторитетные отраслевые идеи и практический опыт, чтобы помочь вам эффективно использовать эту преобразующую технологию.

Что такое технология профилирования металла?

Формовка металла рулонами — это непрерывная операция гибки, при которой длинная полоса листового металла, как правило, рулонной стали или алюминия, пропускается через наборы валков, установленных на последовательных стендах. Каждый набор валков выполняет пошаговую часть гибки, пока не будет получен желаемый профиль поперечного сечения. Этот процесс высоко ценится за его способность производить детали с высокой точностью, равномерными поперечными сечениями и превосходной отделкой поверхности, часто на высоких скоростях.

Основной принцип: прогрессивное формирование

Основополагающим принципом профилирования является прогрессивное формование. В отличие от штамповки или прессования, которые формируют металл в ходе дискретных операций, профилирование постепенно формирует металл. По мере того, как металлическая полоса проходит через машину, каждая пара валков слегка изменяет свою форму. Этот постепенный подход минимизирует нагрузку на материал, позволяет создавать сложные профили и обеспечивает единообразие в течение длительных производственных циклов. Опыт в проектировании валковой оснастки (последовательность и профиль каждого валка) имеет решающее значение для успеха процесса, обеспечивая точность размеров и избегая дефектов материала.

Основные преимущества перед другими методами формовки

Профилирование предлагает несколько явных преимуществ по сравнению с другими методами обработки металла. Понимание этих преимуществ является ключом к признанию его ценности в современном производстве.

| Тип | прогрессивный изгиб | ударное формирование | гибка с помощью пресса | материал через фильеру |

| Скорость производства | Очень высокий (идеально подходит для длительных пробежек) | Высокая (для небольших отдельных деталей) | Медленнее, подходит для индивидуальных/коротких забегов | Средний или высокий |

Материальные отходы | Минимальный (эффективно использует рулонный материал) | Может быть выше из-за гашения/обрезки | Умеренно, зависит от сложности детали | Минимально, но конечные части могут быть отходами |

Стоимость инструмента | Высокие первоначальные инвестиции | От умеренного до высокого, в зависимости от сложности | Более низкие первоначальные инвестиции | От умеренного до высокого |

Длина детали | Практически неограниченно, можно отрезать до нужной длины | Ограничено размером кристалла | Ограничено длиной пресс-формы | Может производить длинные секции |

Сложность профиля | производить очень сложные, замысловатые профили | Подходит для 3D-форм, но менее подходит для длинных профилей. | Подходит для простых изгибов, ограниченная сложность | Подходит для полых/сложных сплошных профилей |

| Вторичные операции | Может интегрировать пробивку, вырубку, резку | Часто требует отдельных вторичных операций. | Часто требует отдельных вторичных операций. | Может потребоваться резка, механическая обработка |

Эта таблица наглядно демонстрирует, что для крупносерийного производства длинных сложных профилей с постоянным качеством и минимальными отходами профилирование часто является наилучшим выбором. Этим опытом делятся ведущие производители и отраслевые аналитики (Источник: Insights from Metmac, Believe Industry, SW Forming).

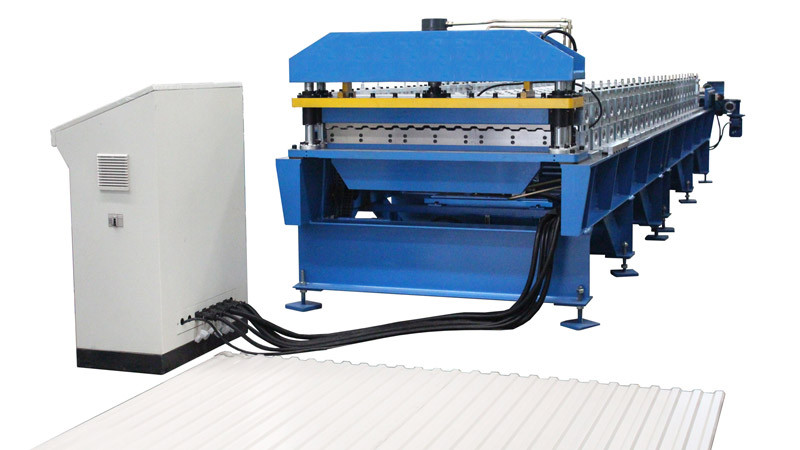

Анатомия машины для профилирования металла: основные компоненты

Типичная линия профилирования металлических рулонов состоит из нескольких ключевых компонентов, работающих в унисон. Понимание этих частей имеет решающее значение для операторов, обслуживающего персонала и тех, кто принимает решения о закупках.

1. Разматыватель (Uncoiler)

Процесс начинается здесь. Разматыватель удерживает и безопасно разматывает металлическую полосу с большой катушки. Он должен обеспечивать постоянное натяжение и предотвращать перерасходы, чтобы обеспечить плавную подачу в машину. Опытные операторы знают, что правильная настройка разматывателя имеет основополагающее значение для предотвращения проблем с подачей материала.

2. Входной направляющий и выравнивающий блок

Когда полоса покидает разматыватель, она проходит через систему входных направляющих, которая правильно выравнивает ее перед тем, как она попадет в формовочные ролики. Также может быть включен выравнивающий блок для удаления любых дефектов рулона или плоскостности металлической полосы, обеспечивая однородный исходный материал для лучшей точности формовки.

3. Профилегибочные стенды (роликовые станции)

Это сердце машины. Она состоит из нескольких стендов, каждый из которых оснащен набором точно обработанных валков (верхних и нижних, а иногда и боковых). По мере того, как металлическая полоса проходит через эти последовательные стенды, валки постепенно формируют ее в конечный желаемый профиль. Количество стендов зависит от сложности профиля — более сложные формы требуют больше стендов для постепенного формирования. Конструкция и материал этих валков имеют решающее значение для долговечности и точности профиля.

3. Профилегибочные стенды (роликовые станции)

Это сердце машины. Она состоит из нескольких стендов, каждый из которых оснащен набором точно обработанных валков (верхних и нижних, а иногда и боковых). По мере того, как металлическая полоса проходит через эти последовательные стенды, валки постепенно формируют ее в конечный желаемый профиль. Количество стендов зависит от сложности профиля — более сложные формы требуют больше стендов для постепенного формирования. Конструкция и материал этих валков имеют решающее значение для долговечности и точности профиля.

4. Система привода

Система привода приводит в действие ролики, протягивая металлическую полосу через машину. Это может быть цепной привод, зубчатый привод или отдельные моторные приводы для каждой клети, предлагающие различные уровни управления и мощности. Современные системы часто используют приводы с переменной скоростью для точного управления скоростью формования.

5. Система отключения

После того, как металл сформирован в нужный профиль, отрезная система режет его на нужную длину. Это может быть механический пресс, гидравлический пресс или летучая пила, которая режет профиль без остановки линии, тем самым поддерживая высокую эффективность производства. Выбор отрезной системы зависит от формы профиля, толщины материала и требуемого качества резки.

6. Выпускной стол и система штабелирования

После резки готовые профили поступают на выходной стол. Автоматизированные системы укладки также могут использоваться для сбора и упаковки готовых деталей, готовых к отправке или дальнейшей обработке.

7. Система управления (часто ПЛК или ЧПУ)

Современные профилировочные машины обычно управляются программируемыми логическими контроллерами (ПЛК) или системами числового программного управления (ЧПУ). Эти системы управляют скоростью машины, операциями резки и могут интегрироваться с другими датчиками для контроля качества, обеспечивая высокую степень автоматизации и точности. Такой уровень управления является свидетельством технологического прогресса в этой области, как отмечают эксперты HB Roll Forming и Metmac.

Разнообразные области применения металлопрофильных профилегибочных машин

Универсальность и эффективность металлопрофильных профилегибочных машин делают их незаменимыми в широком спектре отраслей. Их способность производить однородные, высокопрочные и сложные профили из различных металлов открывает многочисленные возможности применения.

Строительная промышленность

Это один из крупнейших секторов, использующих гнутые изделия. Примеры включают:

* Кровельные и сайдинговые панели: Гофрированные листы, фальцевые панели и облицовка стен.

* Структурные компоненты: Стальной каркас (стойки, направляющие, балки), прогоны (C- и Z-образные профили) и желоба.

* Дверные и оконные рамы: Прецизионные профили для жилых и коммерческих зданий.

* Дорожные ограждения и барьеры: Обеспечение безопасности на дорогах.

Автомобильная промышленность

Автомобильная промышленность в значительной степени полагается на гнутые детали из-за их соотношения прочности к весу и точности:

* Компоненты шасси: Рельсы, поперечины и структурные усиления.

* Панели кузова: Дверные упорные балки, стойки A/B и дуги крыши.

* Детали отделки: Декоративные и функциональные элементы отделки.

Стеллажи, полки и системы хранения

На складах, в розничных магазинах и центрах обработки данных используются прочные и эффективно изготовленные прокатанные детали:

* Вертикальные рамы и балки: Для паллетных стеллажей и промышленных полок.

* Панели полок: Прочные и выдерживающие нагрузку поверхности.

* Каналы поддержки: Для кабельных лотков и других опорных конструкций.

Производство бытовой техники

Многие бытовые и коммерческие приборы содержат компоненты из гнутого металла:

* Рамы и корпуса: Для холодильников, духовок, стиральных машин и систем отопления, вентиляции и кондиционирования воздуха.

* Внутренние опоры и кронштейны: Обеспечение структурной целостности.

Сектор возобновляемой энергии

В частности, в солнечной энергетике профилирование играет решающую роль:

* Конструкции для крепления солнечных панелей: Рамы, рельсы и опоры для фотоэлектрических батарей.

* Компоненты для ветряных турбин: Определенные структурные элементы.

Другие отрасли

Области применения распространяются на множество других секторов, включая:

* Мебель: Металлические каркасы для столов, стульев и шкафов.

* Сельское хозяйство: Компоненты для ирригационных систем и сельскохозяйственной техники.

* Аэрокосмическая промышленность: Легкие конструктивные элементы, где точность имеет первостепенное значение.

Такой широкий спектр применения подчеркивает адаптивность и эффективность технологии профилирования, на что постоянно обращают внимание такие отраслевые эксперты, как специалисты Dahlstrom Roll Form и Roller Die + Forming.

Значительные преимущества инвестиций в машины для профилирования металла

Выбор технологии профилирования металла дает производителям, стремящимся к эффективности, качеству и экономичности, множество преимуществ.

1. Высокая эффективность и скорость производства

Профилирование рулонов — это непрерывный процесс, позволяющий достигать очень высоких скоростей производства, часто измеряемых десятками или даже сотнями футов в минуту. После настройки машина может работать с минимальными перерывами, что делает ее идеальной для заказов большого объема.

2. Эффективность использования материалов и сокращение отходов

В этом процессе используется рулонный материал, который формируется постепенно, что приводит к очень малому количеству отходов по сравнению с субтрактивными процессами или даже некоторыми дискретными методами формования. Это не только экономит материальные затраты, но и способствует более устойчивым производственным практикам.

3. Постоянное качество и точность

Профилирование роликов позволяет производить детали с очень постоянными размерами поперечного сечения и жесткими допусками по всей длине изделия и в больших производственных циклах. Эта однородность имеет решающее значение для последующей сборки и производительности продукта.

4. Универсальность дизайна и материалов

Могут быть изготовлены сложные профили с многочисленными изгибами и особенностями. Широкий спектр металлов может быть подвергнут прокатке, включая сталь (углеродистую, нержавеющую, оцинкованную), алюминий, медь и латунь различной толщины.

5. Экономическая эффективность при больших объемах

Хотя первоначальные инвестиции в оснастку могут быть значительными, высокая скорость производства, низкие затраты на рабочую силу на деталь и эффективность использования материалов делают профилирование чрезвычайно рентабельным для средних и крупных производственных циклов.

6. Интеграция второстепенных операций

Многие линии профилирования могут включать в себя вторичные операции, такие как пробивка, вырубка, тиснение, сварка и резка по длине. Это устраняет необходимость в отдельных этапах обработки и обработки, что еще больше снижает затраты и сроки выполнения.

Основные критерии выбора машины для профилирования металла

Выбор правильной машины для профилирования металла — это важнейшая инвестиция. Тщательное рассмотрение следующих факторов на основе экспертных рекомендаций из таких источников, как Custom Rollform Products и New Tech Machinery, позволит вам выбрать оборудование, которое соответствует вашим конкретным производственным потребностям и стандартам качества.

1. Сложность и размеры профиля

Многие линии профилирования могут включать в себя вторичные операции, такие как пробивка, вырубка, тиснение, сварка и резка по длине. Это устраняет необходимость в отдельных этапах обработки и обработки, что еще больше снижает затраты и сроки выполнения.

2. Тип материала, толщина и предел текучести

•Какие материалы вы будете формовать (например, сталь, алюминий)?

•Каков диапазон толщины материала и предела текучести? Более толстые и прочные материалы требуют более надежных машин и более мощных приводных систем.

3. Требования к объему и скорости производства

•Каков предполагаемый объем производства (например, футов в смену, деталей в год)?

•Какая скорость линии необходима для удовлетворения вашего спроса? Это влияет на выбор между ручными, полуавтоматическими или полностью автоматизированными линиями с высокоскоростными отрезками.

4. Уровень автоматизации и контроля

•Вам требуется ручное, полуавтоматическое или полностью автоматическое управление?

•Требуется ли управление с ЧПУ для быстрой переналадки или сложных операций?

•Важны ли функции регистрации данных и мониторинга качества?

5. Необходимые вторичные операции

•Вам требуется поточная пробивка, вырубка, тиснение или другие операции?

При необходимости убедитесь, что машина может интегрировать эти процессы.

6. Бюджет и окупаемость инвестиций (ROI)

•Каков ваш бюджет для первоначальных инвестиций?

•Рассчитайте ожидаемую рентабельность инвестиций на основе эффективности производства, экономии материалов и сокращения затрат на рабочую силу.

7. Репутация производителя, поддержка и обучение

•Выберите надежного производителя с подтвержденным опытом создания машин для вашего типа применения.

•Оцените их послепродажную поддержку, доступность запасных частей и гарантию.

•Убедиться, что они предоставляют комплексное обучение операторов и техобслуживания. Это ключевой аспект EEAT – полагаться на надежные и авторитетные источники.

Эксплуатация и обслуживание вашего металлопрокатного станка: лучшие практики для долговечности и производительности

Для обеспечения долговечности, безопасности и оптимальной производительности вашего металлопрофильного станка первостепенное значение имеет соблюдение передовых методов эксплуатации и обслуживания. Это демонстрирует приверженность качеству и надежности.

Комплексное обучение операторов

Экспертиза начинается с хорошо обученных операторов. Убедитесь, что весь персонал, работающий с оборудованием, прошел тщательное обучение у производителя или сертифицированных инструкторов. Это обучение должно охватывать:

* Процедуры настройки и переналадки машины.

* Безопасные методы эксплуатации.

* Выявление и устранение распространенных проблем формования.

* Основные задачи по техническому обслуживанию.

Регулярный график технического обслуживания

Реализуйте программу профилактического обслуживания на основе рекомендаций производителя. Обычно это включает:

| Задача по техническому обслуживанию | Частота | Проверки ключей |

| Смазка | Ежедневно/еженедельно | Подшипники качения, приводные цепи/шестерни, режущий узел |

| Проверка инструмента | До/после пробежек | Износ валков, выравнивание, повреждение формообразующих поверхностей |

Проверки крепежа | Еженедельно | Затяжка болтов на стойках, направляющих и инструментах |

Гидравлическая система (если применяется) | Ежемесячно | Уровни жидкости, утечки, состояние фильтра |

Электрическая система | Ежемесячно | Проводка, соединения, функциональность датчиков |

| Проверки устройств безопасности | Ежедневно | Аварийные остановки, охрана, световые завесы |

Качественная оснастка и выравнивание

•Используйте высококачественный, прецизионный валковый инструмент. Изношенный или поврежденный инструмент напрямую влияет на качество профиля.

•Обеспечить правильное выравнивание всех компонентов машины, особенно формовочных роликов и направляющих. Несоосность является основной причиной дефектов формовки, таких как выпуклость, скручивание и раструб.

Соблюдение стандартов безопасности

Безопасность не подлежит обсуждению. Всегда следуйте установленным протоколам безопасности:

* Убедитесь, что все защитные устройства машины на месте и исправны.

* Используйте соответствующие средства индивидуальной защиты (СИЗ), такие как защитные очки, перчатки и средства защиты органов слуха.

* Внедряйте процедуры блокировки/маркировки во время технического обслуживания и ремонта.

* Поддерживайте чистоту и порядок на рабочем месте вокруг машины.

Будущее профилирования металла: тенденции и инновации

Отрасль профилирования металла непрерывно развивается, движимая технологическими достижениями и растущими требованиями к эффективности и точности. Основные тенденции включают:

•Повышение уровня автоматизации и робототехники: интеграция роботов для обработки материалов, укладки деталей и даже поточной сборки.

•Усовершенствованное управление ЧПУ и программное обеспечение: более сложные системы управления для более быстрой переналадки, регулировки в реальном времени и профилактического обслуживания.

•Гибкие системы профилирования: машины, способные производить несколько профилей с минимальной сменой инструмента, рассчитанные на небольшие партии и производство точно в срок.

•Использование высокопрочных материалов: разработка конструкций инструментов и машин для обработки современных высокопрочных сталей (AHSS) и других сложных материалов.

•Производство на основе данных (Индустрия 4.0): интеграция датчиков и аналитики данных для оптимизации процессов, контроля качества и удаленного мониторинга.

Эти инновации, как отмечают лидеры отрасли и публикации, указывают на будущее, в котором профилирование станет еще более универсальным, эффективным и неотъемлемой частью экосистем интеллектуального производства.

Заключение: Освоение металлообработки с помощью передового опыта в области профилирования

Профилегибочные машины для металла представляют собой вершину эффективности и точности в отрасли металлообработки. От понимания базовой технологии и сложной работы ее компонентов до оценки ее разнообразных применений и значительных преимуществ, становится ясно, что этот процесс является краеугольным камнем современного производства. Тщательно продумывая критерии выбора, инвестируя в качественное оборудование от надежных производителей и придерживаясь передовых методов эксплуатации и обслуживания, предприятия могут раскрыть весь потенциал профилирования. Эта приверженность к совершенству, основанная на опыте и авторитетных знаниях (EEAT), обеспечивает производство высококачественных металлических компонентов, которые соответствуют строгим стандартам современных мировых рынков, прокладывая путь для постоянных инноваций и успеха.